Les conducteurs en aluminium étant de plus en plus utilisés dans les faisceaux de câbles automobiles, cet article analyse et organise la technologie de connexion des faisceaux de câbles d'alimentation en aluminium, et analyse et compare les performances de différentes méthodes de connexion pour faciliter la sélection ultérieure des méthodes de connexion des faisceaux de câbles d'alimentation en aluminium.

01 Aperçu

Avec la promotion de l'utilisation de conducteurs en aluminium dans les faisceaux de câbles automobiles, leur remplacement par des conducteurs en cuivre traditionnels se développe progressivement. Cependant, lors de l'application de fils en aluminium remplaçant des fils en cuivre, la corrosion électrochimique, le fluage à haute température et l'oxydation des conducteurs sont des problèmes qui doivent être résolus. Parallèlement, l'application de fils en aluminium remplaçant des fils en cuivre doit respecter les exigences des fils en cuivre d'origine en termes de propriétés électriques et mécaniques afin d'éviter toute dégradation des performances.

Afin de résoudre des problèmes tels que la corrosion électrochimique, le fluage à haute température et l'oxydation des conducteurs lors de l'application de fils en aluminium, il existe actuellement quatre méthodes de connexion courantes dans l'industrie, à savoir : le soudage par friction et le soudage par pression, le soudage par friction, le soudage par ultrasons et le soudage au plasma.

Ce qui suit est une analyse et une comparaison des performances des principes et des structures de connexion de ces quatre types de connexions.

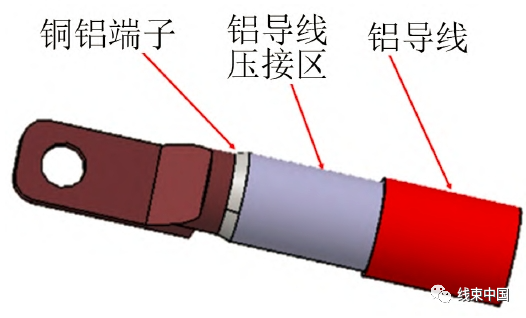

02 Soudage par friction et soudage par pression

Le soudage par friction et l'assemblage par pression utilisent d'abord des tiges de cuivre et d'aluminium pour le soudage par friction, puis sont estampées pour former des connexions électriques. Les tiges d'aluminium sont usinées et façonnées pour former des extrémités à sertir en aluminium, et des cosses en cuivre et en aluminium sont produites. Le fil d'aluminium est ensuite inséré dans l'extrémité à sertir en aluminium de la cosse cuivre-aluminium et serti hydrauliquement à l'aide d'une machine de sertissage de faisceau de câbles traditionnelle pour réaliser la connexion entre le conducteur en aluminium et la cosse cuivre-aluminium, comme illustré à la figure 1.

Comparé à d'autres techniques de connexion, le soudage par friction et le soudage par pression forment une zone de transition en alliage cuivre-aluminium par le soudage par friction des tiges de cuivre et d'aluminium. La surface de soudure est plus uniforme et dense, évitant ainsi le problème de fluage thermique dû aux différents coefficients de dilatation thermique du cuivre et de l'aluminium. De plus, la formation de cette zone de transition prévient efficacement la corrosion électrochimique due aux différentes activités métalliques du cuivre et de l'aluminium. Un scellement ultérieur avec des gaines thermorétractables isole le brouillard salin et la vapeur d'eau, évitant ainsi efficacement la corrosion électrochimique. Le sertissage hydraulique du fil d'aluminium et de l'extrémité sertie en aluminium de la cosse cuivre-aluminium détruit et décolle la structure monofilamentaire du conducteur en aluminium et la couche d'oxyde sur la paroi interne de l'extrémité sertie en aluminium. Le refroidissement est alors réalisé entre les fils individuels et entre le conducteur en aluminium et la paroi interne de l'extrémité sertie. Cette combinaison de soudage améliore les performances électriques de la connexion et garantit des performances mécaniques optimales.

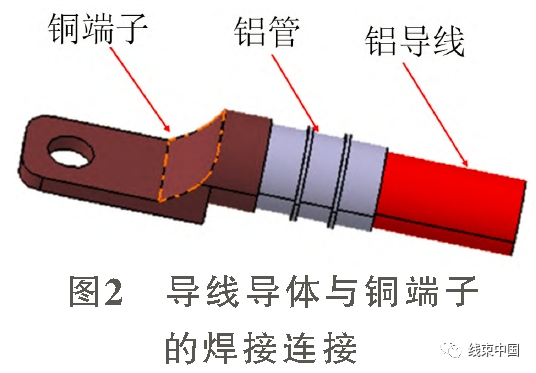

03 Soudage par friction

Le soudage par friction utilise un tube en aluminium pour sertir et façonner le conducteur en aluminium. Après avoir coupé l'extrémité, le soudage par friction est réalisé avec la borne en cuivre. La connexion entre le conducteur et la borne en cuivre est réalisée par soudage par friction, comme illustré à la figure 2.

Le soudage par friction connecte les fils d'aluminium. Le tube d'aluminium est d'abord installé sur le conducteur par sertissage. La structure monofilamentaire du conducteur est plastifiée par sertissage pour former une section circulaire serrée. La section de soudure est ensuite aplatie par tournage. Préparation des surfaces de soudure. Une extrémité de la borne en cuivre constitue la structure de connexion électrique, et l'autre extrémité sa surface de connexion. La surface de connexion de la borne en cuivre et celle du fil d'aluminium sont soudées et connectées par soudage par friction, puis la bavure de soudure est découpée et mise en forme pour finaliser la connexion du fil d'aluminium.

Comparé à d'autres types de connexion, le soudage par friction assure une liaison de transition entre le cuivre et l'aluminium, réduisant ainsi efficacement la corrosion électrochimique du cuivre et de l'aluminium. La zone de transition cuivre-aluminium est ensuite scellée par une gaine thermorétractable adhésive. La zone de soudage est protégée de l'air et de l'humidité, ce qui réduit encore davantage la corrosion. De plus, la zone de soudage est l'endroit où le conducteur en aluminium est directement connecté à la borne en cuivre, ce qui augmente la force d'arrachement et simplifie le processus de fabrication.

Cependant, des inconvénients existent également dans la connexion entre les fils d'aluminium et les bornes cuivre-aluminium de la figure 1. L'application du soudage par friction aux fabricants de faisceaux de câbles nécessite un équipement de soudage par friction spécifique, peu polyvalent et augmentant les investissements en immobilisations des fabricants de faisceaux de câbles. Deuxièmement, lors du soudage par friction, la structure monofilament du fil est directement soudée par friction à la borne en cuivre, ce qui entraîne des cavités dans la zone de connexion. La présence de poussière et d'autres impuretés affecte la qualité finale du soudage, entraînant une instabilité des propriétés mécaniques et électriques de la connexion.

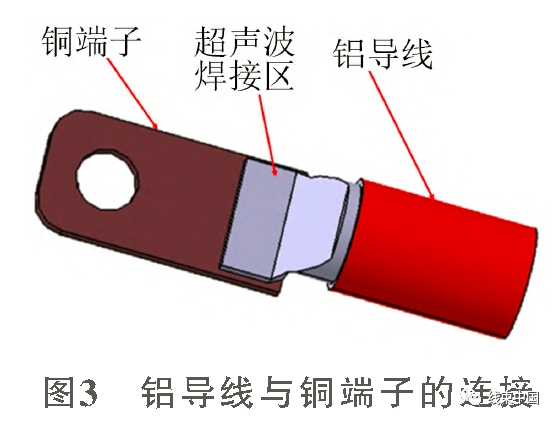

04 Soudage par ultrasons

Le soudage par ultrasons des fils d'aluminium utilise un équipement de soudage par ultrasons pour connecter les fils d'aluminium aux bornes en cuivre. Grâce à l'oscillation haute fréquence de la tête de soudage, les monofilaments d'aluminium, les fils d'aluminium et les bornes en cuivre sont connectés ensemble pour former le fil d'aluminium. La connexion des bornes en cuivre est illustrée à la figure 3.

La soudure par ultrasons consiste à soumettre des fils d'aluminium et des bornes en cuivre à des vibrations ultrasonores à haute fréquence. Les vibrations et les frottements entre le cuivre et l'aluminium permettent la connexion. Leur structure cristalline cubique à faces centrées permet, dans un environnement d'oscillations à haute fréquence, la substitution atomique de la structure cristalline métallique et la formation d'une couche de transition d'alliage, évitant ainsi la corrosion électrochimique. Parallèlement, lors du soudage par ultrasons, la couche d'oxyde à la surface du monofilament conducteur en aluminium est retirée, ce qui permet la connexion soudée entre les monofilaments, améliorant ainsi leurs propriétés électriques et mécaniques.

Comparé à d'autres types de connexion, le soudage par ultrasons est un équipement de traitement couramment utilisé par les fabricants de faisceaux de câbles. Il ne nécessite pas d'investissement en immobilisations. De plus, les bornes sont en cuivre estampé, ce qui réduit leur coût, ce qui en fait un excellent rapport qualité-prix. Cependant, le soudage par ultrasons présente également des inconvénients. Comparé à d'autres types de connexion, il présente des propriétés mécaniques plus faibles et une faible résistance aux vibrations. Par conséquent, son utilisation est déconseillée dans les zones soumises à des vibrations à haute fréquence.

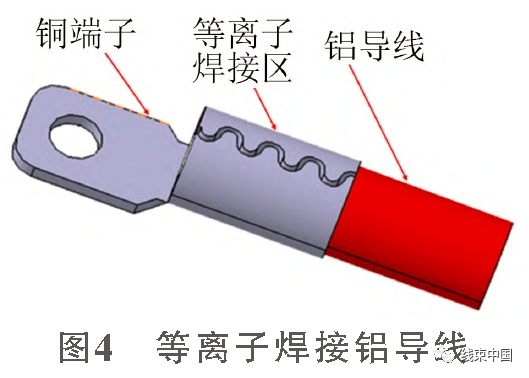

05 Soudage plasma

Le soudage au plasma utilise des bornes en cuivre et des fils en aluminium pour la connexion par sertissage, puis en ajoutant de la soudure, l'arc plasma est utilisé pour irradier et chauffer la zone à souder, faire fondre la soudure, remplir la zone de soudage et terminer la connexion du fil en aluminium, comme illustré dans la figure 4.

Le soudage plasma des conducteurs en aluminium consiste d'abord à souder les cosses en cuivre, puis à sertir et à fixer les conducteurs en aluminium. Après sertissage, les cosses forment une structure cylindrique. La zone de soudure est ensuite remplie de brasure au zinc, puis l'extrémité sertie est rajoutée. Sous l'irradiation de l'arc plasma, la brasure au zinc est chauffée et fondue, puis pénètre par capillarité dans l'espace inter-fils de la zone de sertissage pour finaliser la connexion des cosses en cuivre et des fils en aluminium.

Le soudage plasma des fils d'aluminium assure une connexion rapide entre les fils d'aluminium et les bornes en cuivre par sertissage, garantissant ainsi des propriétés mécaniques fiables. Parallèlement, le sertissage, grâce à un taux de compression de 70 à 80 %, détruit et décolle la couche d'oxyde du conducteur, améliorant ainsi les performances électriques, réduisant la résistance de contact et prévenant l'échauffement des points de connexion. Une brasure contenant du zinc est ensuite ajoutée à l'extrémité de la zone de sertissage, puis un faisceau plasma est utilisé pour irradier et chauffer la zone de soudure. La brasure contenant du zinc est chauffée et fondue, comblant ainsi l'espace par capillarité, créant ainsi un brouillard salin. L'isolation contre la vapeur prévient la corrosion électrochimique. L'isolation et la protection de la brasure créent une zone de transition qui prévient efficacement le fluage thermique et réduit le risque d'augmentation de la résistance de connexion sous l'effet des chocs thermiques. Grâce au soudage plasma de la zone de connexion, les performances électriques de la zone de connexion sont efficacement améliorées et les propriétés mécaniques de la zone de connexion sont également encore améliorées.

Comparé à d'autres techniques de connexion, le soudage plasma isole les bornes en cuivre et les conducteurs en aluminium grâce à une couche de soudure de transition et une couche de soudure renforcée, réduisant ainsi efficacement la corrosion électrochimique du cuivre et de l'aluminium. La couche de soudure renforcée enveloppe l'extrémité du conducteur en aluminium, empêchant ainsi le contact des bornes en cuivre et de l'âme du conducteur avec l'air et l'humidité, réduisant ainsi encore la corrosion. De plus, ces deux couches maintiennent solidement les bornes en cuivre et les jonctions des fils en aluminium, augmentant ainsi la force d'arrachement et simplifiant le processus de fabrication. Cependant, le soudage plasma présente également des inconvénients. L'application du soudage plasma aux fabricants de faisceaux de câbles nécessite un équipement de soudage plasma dédié, peu polyvalent et augmentant les investissements en immobilisations des fabricants. De plus, la soudure est réalisée par capillarité. Le remplissage des espaces dans la zone de sertissage est incontrôlable, ce qui entraîne une instabilité de la qualité de soudage finale au niveau de la zone de connexion et d'importants écarts de performances électriques et mécaniques.

Date de publication : 19 février 2024